Förbättringsarbete

Alla verksamheter mår bra av och behöver ett strategiskt- & systematiskt förbättringsarbete.

Det finns en mängd olika verktyg, metoder & tillvägagångssätt för att säkerställa kvalitet, bättre lönsamhet och rätt flöden i verksamhet och produktion.

Oavsett vilken modell man väljer att arbeta efter, så är det A & O att företagets medarbetare förstår vikten av att man går in ett förbättringsarbete.

Att det finns en tydlighet, enkelhet i process-stegen och uppföljningar med återkoppling.

Förbättringsarbeten har som syfte att effektivisera verksamheter, öka kvalitet och lönsamhet. Arbetsmiljö och arbetstillfredsställelse går hand i hand med förbättringsarbetet. Men en bristande redovisning som inte är anpassad för att synliggöra vinsterna från ständiga förbättringar och Lean gör att ledningen totalt kan missbedömma eller lägga ner hela Lean- och verksamhetsutvecklingsprojektet då man felaktigt kan uppfatta det som ökad tidsåtgång utan förväntade resultat. Ett sådant beslut bygger på felaktiga förutsättningar och bristande metodik. Därför kan det vara en god idé att samarbeta med extern konsult för rådgivning &/eller uppstart - som dessutom kontinuerligt kan följa upp arbetet om så önskas - en controllerfunktion.

Välkommen till "BBn" för en dialog om hur vi kan göra en skillnad i ert förbättringsarbete.

Urval av verktyg/metoder - klicka på flikarna nedan för info

- 5S - Ordning & Reda

- Balanserat Styrkort

- BPR

- CSF & KPI

- CRM

- Daglig Styrning

- EVA

- Fiskbensdiagram

- IK

- Kaizen

- Kanban

- Lean Production

- MES

- Operatörsunderhåll

- PGSA - PDSA - PDCA

- PM, Resultatstyrning

- Processutveckling

- QUL

- Sex Sigma

- SIQ - inSIQt - USK

- SMED

- Standardiserat arbetssätt

- TPM / TPU

- TQM / EFQM

- Value Profit Chain

- Value Chain

- VBS - Värdebaserad styrning

- VMI - Leverantörsstyrda lager

5S är en japansk metod för att skapa ordning och reda på arbetsplatsen. Metoden utvecklades ursprungligen hos Toyota.

För att kunna genomföra förbättringsarbete måste man se problemen och det slöseri man har på arbetsplatsen. Ett effektivt sätt att hitta och åtgärda dessa är att ha ordning och reda. 5S är ett metodiskt och effektivt sätt att uppnå detta.

Vad uppnår vi med 5S?- Genom att införa och upprätthålla 5S kan man uppnå följande:

- Minskad skaderisk Maskiner och utrustning får ett bättre underhåll

- Man minskar eller eliminerar slöseri i form av:

- Tid att leta efter saker

- Långa ställtider

- Stora buffertar

- Kassationer

- Ytor

- Långa genomloppstider

- Stabilare processer

- Trevligare arbetsplats

De 5 S:en är fem japanska termer som fokuserar på ordning och reda på arbetsplatsen

- Sortera (Seiri) - Avlägsna onödiga saker och onödigt material från arbetsplatsen

- Systematisera (Seiton) - Märk saker och material som behövs och placera detta på uppmärkta platser

- Städa (Seiso) - Rengör arbetsplatsen och utrustningen

- Se till (Seiketsu) - Analysera grundorsakerna till oordning och smuts och upprätthåll ordningen genom att regelbundet genomföra 5S-aktiviteter

- Standardisera (Shitsuke) - Skapa regler och rutiner för att upprätthålla 5S-ordning och reda

De fem S:en utgör grunden för ordning och reda. För att det skall fungera måste man jobba med de 5 S:en både ihärdigt och med disciplin. Därför krävs ytterligare en punkt för att fullborda ett framgångsrikt 5S-arbete.

- Disciplin - Att skapa motiverade normer och regler som främjar arbete med ständig förbättring

Innan man kan genomföra 5S måste man säkerställa att alla är motiverade och har den disciplin som krävs. Med disciplin menas att var och en följer de normer och regler som finns på arbetsplatsen och följer arbetstiderna, är motiverad för sitt arbete och jobbar med ständig förbättring, har förmåga att ändra på en dålig vana och tar ansvar för sitt arbete och lagets handlande.

Steg 1 - SorteraAtt sortera innebär att ta reda på vad som verkligen behövs och vad som är onödigt för att genomföra det dagliga arbetet. Man måste gå igenom allting. Det som är onödigt forslas bort omedelbart. Under denna grundliga genomgång av sitt material och sin utrustning passar man på att städa sin arbetsplats. Dessutom skall man leta efter grundorsakerna till smuts, t.ex. läckande rör, brist på stänkskydd etc. Det finns tre olika typer av onödigt material:

1. Verktyg

- Används rätt verktyg?

- Finns det verktyg som inte används?

- Finns det trasiga och utslitna verktyg?

- Finns det för många verktyg?

2. Lager/buffertar

- Finns det material som inte hör hemma på denna arbetsplats?

- Finns det för mycket i lager och buffertar?

- Finns det för många tomma emballage?

- Står materialet på fel ställe?

- Är något material felaktigt?

3. Utrustning

- Behövs all utrustning för att utföra arbetet?

- Finns det gamla fixturer, mätklockor etc. som inte används?

- Är alla bord nödvändiga?

Allt material som inte är nödvändigt skall märkas med en röd lapp. Allt som är trasigt skall märkas med gul lapp. Omedelbart efter märkningen skall materialet transporteras bort från arbetsplatsen. Alla skall vara närvarande när märkningen sker, d.v.s. Arbetsledare och representanter från alla skiftlag. Det är viktigt att alla är överens om vad som skall sorteras bort. Tänk också på att ingen säkerhetsutrustning får tas bort eller ändras på.

Steg 2 - SystematiseraAtt systematisera är att se till att varje sak har sin plats. Denna plats skall dessutom vara ett ”smart” ställe, så att man undviker gångtider och oergonomiska rörelser. Platserna för utrustning, verktyg och material skall var tydligt uppmärkta. Följande slöseri kan då minimeras eller helt elimineras:

- Belastningsskador

- Tidslöseri (då man letar efter saker)

- Slöseri i form av att man köper för mycket av något

- Förlust i långa gångtider

Ett bra sätt att avgöra var olika saker skall placeras är att dela upp i olika kategorier beroende på hur ofta de används. Sådant som används ofta skall naturligtvis placeras så nära som möjligt. Ett annat sätt är att tänka praktiskt och logiskt. Placera sådant som har liknande funktion tillsammans. När man hittat lämpliga placeringar bör man ställa sig följande frågor:

- Kommer den nya placeringen orsaka skador eller smuts?

- Finns det någon fara med den nya placeringen, t.ex. blockering av dörrar?

- Är det möjligt att hålla rent runt den nya placeringen?

Det finns några grundregler för hur man märker upp materialet och dess plats. Verktygstavlor med verktygens kontur tydligt målade på de platser verktygen skall hänga. Målade linjer på golvet där soptunnor, pallyftare, verktygsskåp etc. skall stå. Materialets benämning målas på lämpligt ställe. Märk upp föremål med skyltar.

Steg 3 - StädaAtt städa är att göra rent ordentligt. Detta görs för att hitta alla smutsorsaket och åtgärda dem för all framtid. Maskiner, rör, kablage, kabelstegar, biutrymmen etc. - allt skall göras ordentligt rent. Samtidigt kartläggs alla smutsorsaker. Exempel på smutsorsaker kan vara:

- Spån från bearbetning Vatten och olja från bearbetning

- Läckande olja

- Flisor från träemballage

Se till är det steg där vi ser till att den ordning vi skapat vidmakthålls. Det är här vi åtgärdar alla orsaker till nedsmutsning och oordning en gång för alla. Därmed minskas det framtida behovet av städning. Åtgärder kan vara:

- Modifiera utrustning och skydd

- Ändra lay-outen - flytta maskiner och material

- Skaffa den rätta städutrustningen

Utan en bra insats här får man ”städa ihjäl sig” för att behålla ordningen.

Steg 5 - StandardiseraAtt standardisera är att utse ansvariga och att följa upp 5S-arbetet. Det är viktigt att ha tydliga ansvarsområden där var och en har sin uppgift. De fyra huvudaktiviteterna är:

- Ansvarsområden och spelregler för 5S

- Checklista 5S

- Rengörings- och kontrollinstruktioner för utrustning

- Visuell kontroll av utrustning

Det är viktigt att man dokumenterar de ansvarsområden och spelregler man är överens om.

Sammanfattning - 5S- 5S…..är ett sytematiskt sätt att arbeta

- 5S…..är inte någon tidsbegränsad insats utan något som skall pågå kontinuerligt

- 5S…..har inget slut

- 5S…..har inga undantag utan kan tillämpas på alla typer av jobb

- 5S…..är en grundförutsättning för ständig förbättring

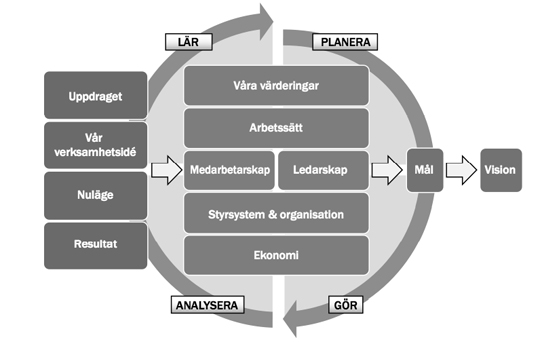

Balanserat Styrkort är ett hjälpmedel för både planering, uppföljning och återkoppling.

Det syftar till att utveckla kunskap om mångdimensionell verksamhetsuppföljning med tydlig koppling till organisationens visioner och mål.

Balanserat Styrkort är också ett hjälpmedel i att konkretisera vision och strategi genom att minska det gap som finns mellan en organisations övergripande vision och medarbetarnas kunskap om hur deras dagliga aktiviteter kan bidra till att förverkliga denna vision.

Tanken är den att man genom större delaktighet hos medarbetarna vid framtagande/ identifiering av visioner, strategier, framgångsfaktorer och mål också får ökat engagemang och motivation för att lösa uppgifterna. Genom att medarbetarna känner till innebörden i visionerna, vet de dessutom bättre hur de ska agera.

En del har också valt att lägga till ett femte perspektiv, nämligen human/ medarbetarperspektivet. Helhetsbilden speglar betydelsen av att skapa balans: mellan de olika perspektiven i vår verksamhet, mellan vår syn och andras samt mellan tillstånd och förändring.

Dessutom speglar den balans mellan olika tidsperspektiv: kort och lång sikt, framtid, nutid och historia.

Business Process Reengineeringmetoden (BPR) beskrivas som "grundläggande överväganden och radikal revidering av organisatoriska processer, för att uppnå en drastisk förbättring av den för närvarande prestationen på kostnader, tjänster och hastigheten".

I stället för att organisera ett företag i funktioner med specialiteter (som produktion, ekonomi, marknad, etc.) och att se uppgifterna som varje funktion utför var och en för sig, så rekommenderas att vi bör se på kompletta processer. Från materialförvärvet till produktion och med marknadsföring och distribution.

Man bör återuppbygga företaget som i en serie av processer.

Värdeskapandet för kunden är den ledande faktorn för BPR, och informationsteknik spelar ofta en viktig möjliggörande roll.

Davenport (1992) föreskriver en fem-stegsprocess till Business process Reengineeringmodellen:

- Utveckla affärsvisionen och bearbeta målsättningarna: BPR-metoden är driven av en affärsvision, som för med sig specifika affärsmålsättningar liksom kostnadsreduceringar, tidsreduceringar, ökade resultat samt en kvalitetsförbättring.

- Identifiera affärsprocesser som ska omformas: de flesta företag använder det tillvägagångssätt som har "högst-påverkan", och som fokuserar på de viktigaste processerna, eller de som är mest i konflikt med affärsvisionen. Ett mindre antal företag använder sig av det mer "uttömmande tillvägagångssättet" vilket försöker att identifiera alla processerna i en organisation och att därefter prioritera dem i en ordning efter skyndsammast behov av redesign.

- Förstå och mäta de existerande processerna: att undvika upprepning av gamla fel och att erbjuda en grundlinje för framtida förbättringar.

- Identifiera IT använd påtryckning: medvetenheten om IT:s kapaciteter kan och bör ha inflytande på BPR.

- Planlägga och bygga en prototyp av den nya processen: den faktiska designen bör inte beskådas förrän i slutet av BPR-processen. Snarare bör den beskådas som en prototyp, med på varandra följande upprepningar. Metaforen hos prototypen förenar sig med Business Process Reengineerings tillvägagångssätt med snabba leveranser av resultat, och medverkan och tillfredsställelsen hos kunderna.

Som ett extra 6:e steg i BPR-metoden, finner du ibland: att anpassa den organisatoriska strukturen och styrningsmodellen, i riktning mot den nyligen planlagda primärprocessen.

Generella omständigheter som kan få inflytande på BPR och huruvida det är rekommenderat

Även om det är svårt att ge generell rådgivning om detta, så kommer här några faktorer, som kan tas i beaktande:

- Håller konkurrenterna tydligt på att slå ut företaget?

- Finns det många konflikter i organisationen?

- Är det en extremt hög frekvens av möten?

- Överdrivet bruk av icke-strukturerad kommunikationen? (anteckningar, epost, etc.)

- Är det möjligt att överväga ett mer fortlöpande tillvägagångssätt av gradvisa ökande förbättringar?

Förnyelsen har fått ett dåligt rykte, därför att sådana projekt ofta har resulterat i massiva personalnedragningar. Trots det har hypen, som omgav inledningen av Business Process Reengineering, delvis tack vare faktumet, att författarna av Reengineering the Corporation enligt rapporter köpte ett stort antal böcker för att hamna på toppenav bästsäljarlistorna, metoden har dock inte helt levt upp till dess förväntningar.

De huvudsakliga skälen till detta verkar vara att:

- BPR antar att faktorn, som begränsar organisationens prestation är ineffektivitet i processen. Detta kan inte heller alltid vara den enda sanningen. Också BPR erbjuder ingen hjälp som kan validera detta antagande.

- BPR antar att behovet av att starta processen av prestationsförbättring med "ett rensat nollläge", dvs. totalt nonchalera status quo.

- BPR erbjuder inte ett effektivt sätt att fokusera förbättringsåtgärderna på organisationens begränsningar (som gjorts av t.ex.Goldratt i Theory of Constraints).

- Ibland eller kanske ganska ofta, är en gradvis och ökande förändring (liksom Kaizen) kan vara ett bättre tillvägagångssätt.

- BPR är kulturellt influerat mot USA:s sätt att tänka. (se: Cultural Dimensions(Kulturella Dimensioner))

När Kaizen jämförs med BPR-metoden, är det klart att Kaizen filisofin är mer person-orienterad, lättare att genomföra, men som kräver en långsiktig disciplin och erbjuder endast ett antal små steg av förändringar.

Business Process Reengineerings tillvägagångssätt är å ena sidan mer styrt mot, teknologi-orientering, och som möjliggör en radikal förändring, men det kräver betydligt mera förändringsledningskunskaper.

CSF & KPI är tekniker som kan användas till att definiera och mätning av företagets målsättningar.

CSF/KFF är en akronym för Critical Success Factor/Kritiska Framgångs Faktor. KPI är en akronym för Key Performance Indicator Nyckel Prestations Indikatorer. Båda dessa uttryck används ofta i sammanhanget design av relevanta syften och mätningar och analys av måluppfyllelsen i en organisation.

CSF är en typ av kännetecken på den interna eller yttre miljön i en organisation och som har en betydande påverkan till att uppnå organisationens syften och mål. KPI är ett kvantifierbart mått som en organisation använder för att mäta dess prestation i termer av hur väl man lyckas med att uppnå sina CSF. Det kan finnas mer än ett KPI per CSF. En KPI kan vara finansiell eller ickefinansiell.

Det är viktigt att förstå att åtminstone 3 nivåer kan urskiljas och som uttrycker syftet med en organisation:

- Vision/Mission-Uppdrag. Ett uttryck till grundläggande skäl varför organisationen var etablerad och fortsätter för att förekomma.

- Strategiska mål. Att möta de interna och yttre omständigheter som en organisation måste hantera de närmaste åren: vad skall fokuset vara i organisationen, så att den kan lyckas följa dess vision. Sådan mål identifieras av olika tekniker som är tillgängliga i strategisk analys.

- Målsättningar. Strategiska mål är av naturen uttryckta på en hög nivå - stora idéer. Dessa mål måste vara nedbrutna till något som är mer konkret och som är specifikt, så att taktiska planer kan tänkas ut (budgetar), tilldelat ansvar och att mätningar åstadkoms. Därför analyseras de strategiska målen för att bestämma de faktorer som påverkar deras prestation. Dessa faktorer är CSFs.

När de kombineras, så bildar de tre nivåerna grunden till en affärsplan. I verkliga livet så är kanske inte saker och ting så väl strukturerade som här presenterats i de tre nivåerna ovan. Hur som helst implikationen här är att det utifrån en hierarki av syften, och från ett mer vagt, oprecist och ambitiöst sätt på vägen mot ett mycket mer konkret och mätbart angreppsätt.

Koncepten CSF/KPI kan användas igenom hela hierarkin och är grunden till de allt som oftast citerade, och halv-sanna chefsutsagor som följer:

- Du kan inte leda det du inte kan mäta.

- Saker som mäts och följs upp blir gjorda.

- Du kan inte förbättra det du inte kan mäta.

4 grundläggande typer av Critical Success Factors:

- Industri.

- Strategi.

- Miljön (Omgivningen).

- Tidsmässiga/Tillfälliga.

Dessa fyra områden, är naturligtvis en bild av det strategiska intresse som en organisation behöver ta hand om. Ursprungligen så var tanken att CSF var tänkta att ungera på affärsstrategi- och på den strategiska målnivån.

Emellertid så har idén kring CSF bevisat sig vara så användbart att dess bruk har utvidgats till att användas också på lägre nivåer inom organisationen. Till exempel hos en organisations avdelningar och sektorer samt även inkluderande individer! Termen: ”kritiskt” ursprungligen refererad till som chansen till ett katastrofalt misstag i organisationen, om inte de kopplade målen realiserades.

När det finns en klarhet om ”visionen”, så bör 3-5 strategiska mål vara tillräckligt som fokus för organisationens ansträngningar under den kommande 3-5 års perioden. Se även Balanced Scorecard tekniken, som också föreslår 3-5 mål per fokusområde.

Varje mål, som finns, bör vara nedbrutet till ett antal faktorer, kanske igen runt 3-5, som kommer att påverka målet. Detta kommer då att ge teoretiskt mellan 9 och 25 faktorer som organisationen bör överväga att vara CSF. Det bör inte finnas för många faktorer (fokuseset kan förloras och ansvar är svårare att identifiera). Och det bör inte finnas för många faktorer (det kan vara svårt att mäta och att handla på ett effektivt sätt för att avhjälpa problemen då).

För varje CSF måste det finnas åtminstone en mätning (KPI), och ett mål för gällande eller den kommande budgetarbetet. Enligt denna teknik är Målsättning (taktiskt syfte) komponerat av en CSF- plus ett KPI-plus ett operationsmål.

Att konflikter uppstår är ofrånkomligt mellan så många målsättningar. Till exempel en kostnadsbesparande målsättning kan vara i konflikt med målsättningen för kundtillfredsställelse. Följaktligen är det viktigt att skapa en balans mellan de olika målsättningar som är fastställda för varje CSF/KPI-kombination.

Alltså är affärsplanen för organisationen i sin helhet genomförbar. Denna princip kallasTillfredsställa (Herbert Simon) som är motsatt till att Optimera.

Det finns en skurkrollbetoning på IT som uppnår allt detta sedan de data som är associerade med KPI, behöver fångas upp och konsolideras.

Ofta sker presentationen av denna information i någon form av och med Business intelligence programvara som använder någon form av sammanställningskort, instrumentpanel, trafikljussystemet eller liknande.

Det är mycket viktigt att avgöra när, hur ofta och på vilket sätt prestationen kommer att mätas. Likaså är det nödvändigt att skapa myndighetsstrukturer och att tilldela organisatoriskt ansvar som möjliggör målsättningar som aktivt ska klaras av.

Det enkla svaret är: Den vet inte! Men en organisation kan lära sig - och det är viktigt att granska/följa upp CSFs and KPIs periodvis för att bestämma huruvida dessa faktorer egentligen driver affären och att den går i den önskade riktningen.

Mål är goda tjänare men mycket dåliga mästare. Det finns otaliga exempel på detta

• Ett transportföretag plockade inte upp passagerare på en bestämt tur, därför att då skulle bussarna komma för sent!

• Ett hotell kunde inte ta fram namn emblem för ny personal tillräckligtd snabbt. Därför utfärdade de emblem som redan hade tillverkats. På grund av detta fick Susan ha ”Mary” på sin uniform i ett par veckor.Ett likgiltigt försök med mål är som bäst fruktlöst och som sämst skadande och demoraliserande för alla involverade. Emellertid är den lärande processen som organisationens utvecklar en riktigt användbar uppsättning av CSFs ett nödvändigt kännetecken i en sund och välordnad organisation.

Beräkning av CSFs and KPIs (Kritiska Framgångs faktorer KFF och Nyckel prestations indikatorer NPI) (Rockart).Formel

CSF + KPI + mål = målet

AnvändningsområdenTekniken används generellt för att bestämma var man skall förlägga tyngdpunkten och fokus i en organisation, så att den uppnår dess vision och strategiska mål.

- Upprätta visionen.

- Bestäm de strategiska målen.

- Analysera varje mål - vilka faktorer (CSF) inverkar på målet.

- Tilldela åtminstone ett mätetal för varje faktor (KPI).

- Tilldela ett mål för det nuvarande budgetarbetet.

Idén kring CSF/KPI har varit mycket inflytelserik i många metoder som planlades för att få överensstämmelse i en organisations taktiska försök med Strategi. Särskilt Balanced Scorecard BSC (Balanserade styrkort) (Kaplan Norton) baserades på denna idé.

- Mål är god servants, men dåliga mästare. Den existerande CSFs and KPIs (Kritiska Framgångs faktorer KFF och Nyckel prestations indikatorer NPI) (Rockart) måste granskas ofta.

- Det finns en betoning på mätning. Detta kan snabbt resultera i att viktiga ”mjuka” beståndsdelar glöms bort eller att man undervärderar dem och dessa är dessutom svårare att mäta.

- Det är svårt att upprätta rätt antal av och typer med CSF.

- Tekniken behöver ett antal av cykler och en betydlig organisatorisk ”smärta” för att få det rätt.

Customer relationship management, CRM, omfattar styrning, organisering och administration av kunder och kundrelationer i ett företag.

Detta omfattar arbetsprocesser med tillhörande IT-stöd, exempelvis kan CRM omfatta kundstöd ( kundsupport) och kundregister.

CRM har ersatt de traditionella marknadsföringsteknikerna. Dessa tekniker beaktade inte kunderna efter försäljningen och kunde därför inte möta kundernas behov.

CRM är inte en programvara utan snarare något som påverkar organisationen i ett företag.

CRM beskrivs ofta som en fullständig affärsfilosofi för att utveckla lönsamma relationer till lojala kunder. Begreppet CRM definieras som relationsmarknadsföringens värderingar och strategier - med särskild betoning på relationen mellan kund och leverantör - omsatta i praktisk tillämpning och beroende av både mänskliga handlingar och informationsteknologi. Ibland ses begreppet nästan uteslutande som användande av informationsteknik utan att beakta de strategiska aspekterna. I motsats till de traditionella marknadsföringsteknikerna fokuserar CRM på kundtillfredsställelse.

Det lönar sig att satsa på CRM för att det är dyrt att skaffa nya kunder och därmed alltå billigare att jobba för att behålla de kunder som man redan har.

För att öka kundtillfredställelsen fokuserar företaget på marknadsföring, försäljning och service, eftersom dessa processer bidrar till kundtillfredsställelse.

Marknadsföringens metoder för CRM kan exempelvis ske i form av marknadsföringskampanjer, men detta betyder inte att man försöker tillgodose kundens behov genom rabatter.

Målet med CRM är att företaget skall förstå kundernas värde för företaget och förstå kundens behov. Företagen strävar med CRM efter att attrahera nya kunder men även att behålla gamla kunder och få stamkunder.

Man jobbar för kunderna och deras tillfredsställelse för att få ett långsiktigt värde för företaget. CRM fångar upp och analyserar relevant data från kunderna. Denna data kan användas av alla i företaget och hjälper bland annat företaget att möta kundernas behov.

CRM kan beräkna kundvärde och långtidsvärde kundspecifikt.

CRM har kommit att anses som ett av de viktigaste verktygen för företagens framgång i den konkurrensinriktade företagsvärlden. Företag måste med andra ord behandla olika kunder på olika sätt.

CRM system integreras ofta med affärssystem av olika slag som till exempel Globus eller större ERP (Enterprise Resource Management) affärssystem som till exempel SAP, som i sin tur integreras med SCM (Supply Chain Management) system.

Kopplingen (CRM-ERP-SCM) är relativt logisk då CRM används i företagets marknadsföring, ERP används i företagets administration och SCM används vid i företagets produktion och leverans av produkter och tjänster. CRM anses vara ett av de viktigaste hjälpmedlen för företagens överlevnad i den konkurrensinriktade affärsvärlden.

CRM är en affärsstrategi och är mer än en funktions strategi. Den berör organisationen i sin helhet: marknadsföra, försäljning, DEN, logistik, ekonomi, produktion, FoU, timme, hantering, etc. När vi väl definierat CRM, är det direkt uppenbart att genomföra CRM i sin helhet är en lätt skrämmande utmaning.

Att skapa lönsamma och mycket effektiva (kundkontakts-) processer är inte nog tillräckligt. För verklig Kundrelationshantering krävs en kundrelationsstrategi, en relationsmarknadsföringsfilosofi, i stället för en transaktionfokuserad marknadsföringsfilosofi, såväl som en kundorientering av hela organisationen.

ProcessFöljande områden formar de huvudsakliga beståndsdelarna för att skapa en kundrelationsorienterad organisation:

- Starkt kundorienterat ledarskap.

- Uppdraget att vara en relationsorienterad organisation som siktar på det långsiktiga interagerandet.

- Företagets syftet inriktat mot kunden.

- Den huvudsakliga strategin är att vinna kundrelationen.

- Företagets värderingar och de anställdas värderingar fokuserar på att att bry sig om sina kunder.

- Beteendekoder och standarder reflekterar kundinlevelsen och önskemålet om att bygga långsiktiga relationer och engagemang.

- En relationsorienterad organisatorisk kultur.

- En organisation, som sätter kundkontakten i centrum.

- Personalen: empatiska kommunikationfärdigheter som att bry sig om kunder.

- System som kan hjälpa till att förbinda och klara av hårda värderingar med de mjuka värderingarna, som i Value Profit Chain och Balanced Scorecard BSC (Balanserade styrkort).

Daglig Styrning, är ett ledningsverktyg som syftar till att verksamheten ska nå de dagliga och veckovisa planerna/ målsättningarna för volym, kvalitet och kundtillfredsställelse. Den dagliga styrningen är motorn i problem-lösningsarbetet.

En väl fungerande Daglig Styrning kännetecknas av att organisationen:

- Agerar på upptäckta problem

- Hittar grundorsakerna till problemen

- Genomför permanenta lösningar

Det är i den dagliga styrningen problemlösningsaktiviteter prioriteras, beslutas och inte minst följs upp. I den dagliga styrningen arbetar vi med morgonmöten, team-/skiftsöverlämningsmöten, samt supportfunktionsmöten. Alla möten sker stående framför en tavla där beslut fattas och aktiviteter initieras och följs upp. Arbetet med Daglig styrning sker oftast med enkla manuella grepp på fysiska tavlor ute i verksamheten. Traditionell rekvisita utgörs av pennor, magneter och post-it-lappar i olika färger. I Daglig Styrning utförs även ”coachning” för att mötena ska nå hög kvalitet och vara effektiva.

Daglig styrning utgör den operativa funktionen inom verksamheters ledningssystem. Till skillnad från den analytiska, strategiska, långsiktiga styrningen är Daglig styrning mycket konkret och omfattar samtliga berörda. Huvudsyftet är att styra befintliga resurser till den plats där de för tillfället skapar mest nytta för helheten (allokering). Daglig styrning utgör en modul inom leanfilosofin, med fokus på extrem enkelhet och effektivitet. Resursåtgång ska ständigt utmanas i syfte att eliminera slöseri.

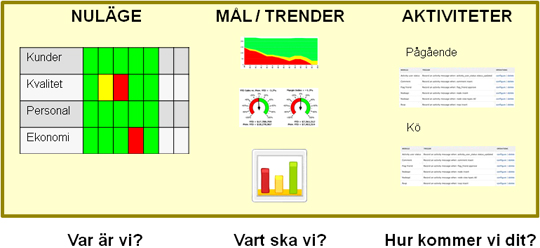

Typiskt utförande av tavla för Daglig styrning

En tavla för Daglig styrning består i grunden av tre områden:

- Nuläge, vilket besvarar frågan ”Var är vi?”

- Mål och trender, vilka besvarar frågan ”Vart ska vi?”

- Aktivitetslista, vilken besvarar frågan ”Hur kommer vi dit?”

Formellt tillhör det tredje området, aktivitetslistan, inte den Dagliga styrningen. I den Dagliga styrningen visualiseras processer. Vid gröna signaler på tavlans nuläge och trender krävs ingen åtgärd. Gult signalerar risk för avvikelse och rött är en avvikelse från en definierad funktion. Önskad funktion framgår av verksamhetens mål, exempelvis formulerade i balanserade styrkort.

Avvikelser behandlas på två sätt:

- Inom Daglig styrning, avhjälpande genom balansering (benämns även taktning). Exempelvis kan överbelastning i en funktion korrigeras genom avlastning från annan funktion.

- Adresserad till en annan modul inom lean: Ständiga förbättringar (ofta benämnd med det japanska ordet Kaizen). Genom grundorsaksanalyser och förbättringsåtgärder konstateras och undanröjs uthålligt roten till ett återkommande eller potentiellt problem, exempelvis att kunderna inte får svar i utlovad tid, eller återkommande reklamationer på en produkt.

Economic Value Added (EVA) är en finansiell styrningsmetod som beräknar det verkliga ekonomiska resultatet hos ett företaget. EVA kan beräknas som nettorörelsens vinst efter skatt minus avdrag för alternativkostnaden för investerat kapital.

EVA (©/™ Stern Stewart & Co.) är en bedömning på den storlek av vinst och hur den skiljer sig åt från det minimum som på avkastning (mot jämförbara risker) som krävs av aktieägare eller kreditgivare. Skillnaden kan vara både ett överskott eller en brist.

EVA som jämförs med MVAI motsats till marknadsbaserade mätningar liksom MVA, så kan EVA beräknas på en avdelningsnivå (och för strategisk affärsenhet - SBU).

I motsats till eget kapitalmätningar är EVA ett flöde och kan användas för prestationsutvärdering över tiden.

I motsats till redovisad vinst såsom EBIT, nettoresultatet och VPA, så är EVA finansiell och baseras på idén att ett företag måste täcka både driftskostnader OCH kapitalkostnader.

Beräkning av EVA. Formel

Den grundläggande formeln för att beräkna EVA är:

Netto försäljningen

- Driftkostnader

------------------------------------------------------

Operating Profit (Rörelsens Vinst) (EBIT (RESULTAT FÖRE RÄNTOR OCH SKATT))

- Skatter

------------------------------------------------------

Netto rörelsens vinst efter skatt (NOPAT)

- Kapitalkostnader (investerat kapital x avkastningsränta )

------------------------------------------------------

Economic Value Added EVA (Ekonomiskt Mervärde) (EVA)

Genom att ta alla kapitalkostnader i beaktande, däribland, kostnaden för eget kapital, så visar EVA på att det finansiella beloppet av värde ett företag har skapat eller förstört inom en rapporteringsperiod. Med andra ord EVA är vinst på det sätt som aktieägare definierar det. Om aktieägarna förväntar sig säg omkring en 10% avkastning på deras investering, så tjänar de pengar endast i den utsträckning att deras andel av NOPAT överskrider 10% av eget kapital. Allting före detta bygger bara upp till den minimala godtagbara kompensation som man kräver för att investera i ett riskutsatt företag.

ANVÄNDNINGen av EVA-metodenEVA utvecklades för att hjälpa chefer att innefatta två grundläggande principer till ekonomi i deras beslutsfattande:

- Det primära finansiella målet i ett företaget bör vara att maximera värdet för dess aktieägare.

- bevisats giltigt och effektivt för många typer av organisationer. Detta är därför att nivån av EVA-isn't inte vad betyder egentligen. Den nuvarande prestationen är redan reflekterad i aktiepriserna. Det är (den ständiga) förbättringen i EVA som kommer med (ständiga) ökningar av aktieägarnas tillgångar.

Några specifika användningar av EVA inkluderar:

- Att fastställa organisatoriska mål.

- Prestationsmätning.

- Bestämmande av bonusar.

- Kommunikation med aktieägare och investerare.

- Motivation till chefer.

- Kapitalbudgetering.

- Företagsvärdering.

- Analysering av eget kapital.

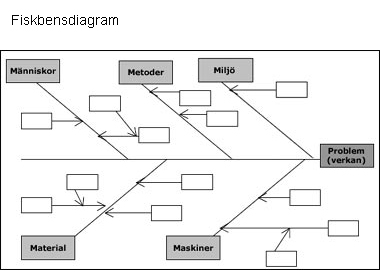

Fiskbensdiagram är en metod som går att använda för att strukturera en brainstorm.

• Vilka är de tänkbara orsakerna till att……….?

• Vilka orsaker finns bakom………?

• Varför har vi problem med………?

Problemet/Verkan får inte vara för allmänt formulerat.

Rita en kraftig pil som kommer att bli ryggraden i diagrammet. Låt pilen peka åt höger. Skriv problemet (verkan) i en ruta vid pilspetsen. Rita ut fem fiskben. Fiskbenen utgörs vanligen av fem M: Människor,Maskiner, Metoder, Material och Miljö. (se illustration)

Använd gärna metoden ”brainstorming” för att söka orsakerna till problemet. Genom att sortera in alla orsakerna under respektive M i fiskbenet får man en klar bild av vilket av de fem M:en som dominerar. Man kan också se vilka orsaker som eventuellt hänger ihop. Tänk på att en orsaksfaktor kan dyka upp på flera platser i diagrammet.

Undersök om det finns ytterligare bakomliggande orsaker. Ställ frågan ”varför”

- finns det förbättringsmöjligheter

- är problemet redan åtgärdat

- är faktaunderlaget tillräckligt

Ni har endast fått fram och sammanställt hypoteser. Ytterligare data måste samlas in för att avgöra om dessa hypoteser är sanna.

IK, Intellektuellt kapital - IK värdering är ett sätt att mäta intellektuellt kapital från ett nytt perspektiv och med ett nytt tillvägagångssätt som fokuserar på tillgångar som faktiskt avgör förmågan hos kunskapsbaserade företag som skapar värde för dess intressegrupper.

En IK värdering förser ledningen med ett fundament för optimering av konkurrensförmågan hos organisationen, genom att fungera som:

- Ett fundament för ett modernt företagskontrollsystem med tydliga och mätbara mål för maximering av framtida lönsamhet. Denna analys kan upprepas för att mäta måluppfyllelsegraden;

- En grund för förbättrings- och förändringsaktiviteter som kan användas på både lednings- och operativa nivåer. Förbättringsområdena kan identifieras efter vilka beslut om förändringar som kan göras;

- En strukturerad bild av värdetillgångar, som kan användas i marknadskommunikationen (aktieägarrelationer, årsredovisningar) så väl som inom organisationen, där verktyget skapar en ny grund och ett nytt språk för interna aspekter som är viktiga för affärsverksamheten.

- Värdering. När man endera säljer eller köper ett företag, IK Värdering kommer att ge dig ovärderlig information om företagets potentiella framtid.

- Benchmarking (Jämförelser). När du har flera enheter som du önskar att jämföra med, endera inom företaget eller mellan företag, erbjuder IK Värdering ett standardiserat verktyg och terminologi.

- Organisatorisk utveckling. Resultatet av IK Värderingen kommer att peka ut områden som ska utvecklas och förbättras, och det tillåter dig också att mäta förbättringar konsekvent över tiden.

- Extern rapportering. Det finns ett ökande krav på transparens i företagsrapporteringen. IK Värdering kompletterar traditionell finansiell rapportering och erbjuder en omfattande och framtidsorienterad bild av ditt företag.

- En bättre förståelse av de icke finansiella tillgångarna och deras betydelse i företagets värdeskapande.

- Ett delat språk och terminologi såväl som ett system för att styra immateriella värden.

- Bättre ledning av intellektuellt kapital.

- Ökad transparens och möjligheter för både intern och extern rapportering.

- Ett affärsrecept som består av företagets affärsidé och strategi i kombination med marknadsvillkoren i den valda affärsmiljön. En av utvärderingarna för styrkan hos affärsreceptet är till exempel hur bra ett företag differentierar sig i den valda affärsmiljön.

- Organisatoriskt strukturellt kapital är ett resultat av de anställdas ansträngningar att överföra deras kunskap till företaget. Det är de anställdas oberoende av individer och är effektivt 24 timmar om dagen.

- Intellektuella/Immateriella rättigheter kan definieras som paketerad och skyddad kunskap. Exempel på intellektuella rättigheter är patent, licenser överenskommelser och inhouse utvecklade programvaror som skapar konkurrensfördelar och tillfälliga monopol.

- Processer. Processkapitalet syftar till att göra det möjligt för anställda till att höja den finansiella avkastningen på deras kunskap och kompetens. Detta mål kan uppnås vid utökade villkor för det mänskliga kapitalet att fokusera på sin kärnkompetens. Exempel på processkapital är välutvecklade arbetsprocesser och metoder, IT support, återvinningsbar kompetens och organisatorisk effektivitet etc.

- Mänskligt kapital består av personer som arbetar för företaget. Företaget har endast begränsad kontroll över denna resurs som till exempel med hjälp av anställningskontrakt.

- Ledningen är ansvarig för den totala utvecklingen av det intellektuella kapitalet genom att optimera dess användning för att skapa värde för företagets aktieägare och andra nyckelpersoner.

- företaget. Faktorer, som kan höja kontrollen, är t.ex. konkurrenskraftiga löner och en tillfredsställande funktionsduglig miljö.

- Relationsstrukturellt kapital. De intresserade parterna i affärsmiljön hos ett företag är de huvudsakliga bidragsgivarna till värdet av denna del av strukturkapitalet. Den består av relationer med affärspartners och andra externa samband som bidrar till att fullgöra företagets behov och inkluderar också olika beståndsdelar som rykte på marknaden och kundpotential.

- Nätverk. Nätverket hos ett företag utgörs av alla nätverk som är av stor betydelse för lönsamheten i framtiden hos ett företag. Nuvarande kunder uteslutna. Exempel av nätverken är rekryteringen, försäljningar, kompetens och F&U nätverk. Styrkan på dessa relationer avgör effektiviteten i nätverken.

- Varumärket kan definieras genom erkännandet och anseendet inom målgruppen och på hur bra företaget har klarat av att differentiera sig från konkurrensen. Detta har gjorts möjligt, genom att förstärka och att associera varumärket med värderingar på ett positivt sätt som kännetecknar företaget.

- Kunder. Förutom att generera intäkter så tjänar också kundbasen andra positiva funktioner. Den kan t.ex. göra andra affärsaspekter lättare då kunder också tjänar som referens för företagets förmåga t.ex. ökad attraktion angående nya beställare och medarbetare. Den viktigaste aspekten är förmågan att tilldra sig och underhålla kunder.

- Intellektuellt kapital. Företagets receptet bildar arbetsvillkoren för de andra beståndsdelarna hos det intellektuella kapitalet. Affärsidéen och strategin är bedömda separat från de olika typerna av kapital, men bedömningen utvärderar ändå villkoren för human- och strukturella kapitalet i sammanhanget som affärsreceptet erbjuder. Värdet hos ett företags intellektuella kapital är en kombination av styrkan hos affärsreceptet och effektiviteten på det mänskliga och strukturella kapitalet.

Kaizen (Gradvisa ständiga (inkrementella) förändrings(förbättringar)) är ett begrepp inom management myntat av Taiichi Ohno, "fadern" till Toyotas produktionssystem.

I Sverige används ordet främst om ett förhållningssätt till kvalitet inom företag, där aktiviteterna ständigt förbättras genom många små modifieringar.

Kaizen innebär alltså strävanden efter kontinuerlig förbättring och handlar inte om att radikalt förändra processer.

Målet med kaizen är att minska slöseri inom företaget, det vill säga eliminera moment som innebär kostnader utan att de tillför något värde.

Åtgärderna inom kaizen begränsas inte till det enskilda företaget utan omfattar också såväl leverantörer som personalens hälsa och välmående utanför arbetsplatsen.

Nyckelelementen i Kaizen är:

kvalitet, insats, medverkan av alla anställda, villighet till att förändra och kommunikation.

- Teamwork.

- Personlig disciplin.

- Förbättrad moral.

- Kvalitetscirklar.

- Förslag till förbättringar.

- Eliminering av slöseri, kassation, förluster (muda) och ineffektivitet.

Kaizens Fem-S ramverk för en god hushållning.

- 1. Seiri - ordning

- 2. Seiton - regelbundenhet

- 3. Seiso - renlighet

- 4. Seiketsu - standardiserad rengöring

- 5. Shitsuke - disciplin

- Standardisering.

När bör Kaizen filosofin tillämpas? Även om det är svårt att ge en allmäna råd, så är det tydligt att den passar väl in när det gäller gradvisa inkrementella förändringssituationer som kräver en långsiktig förändring och även i kollektiva kulturer. I flera enskilda kulturer som är mer fokuserade på kortfristig framgång, är ofta mer befrämjade av koncept såsom Business Process Reengineering.

KaizenNär Kaizen jämförs med BPR-metoden så är det tydligt att Kaizen filosofin är mer personal-orienterad och lättare att genomföra, men kräver en långsiktig disciplin och erbjuder endast mindre steg i förändringen. Business Process Reengineerings tillvägagångssätt är å ena sidan mer krävande, teknologi-orienterat, och möjliggör för en radikal förändring, men det kräver mycket goda förändringsledningsfärdigheter.

Kanban är ett sätt att signalera eller synliggöra materialbehov i industriproduktion.

Kanban är japanska och betyder kort eller synligt bevis.

Det hör hemma i "Just in time"-produktion där en arbetsstation skickar ett kanban

(ett kort, en tom förpackning eller något annat) till stationen bakom för att signalera materialbehov. Kanban är en del av Toyotametoden.

Optimerat materialflöde inriktat på att råvaror och färdigvaror finns tillgängliga precis när de behövs - varken tidigare eller senare.Just in time-metoden baseras på kontinuerlig anpassning av ställ- och ledtider i materialflödet.

Kanban är ett system för produktionsstyrning som bygger på att processerna nedströms avropar mer material. Detta betyder att nytt material inte får tillverkas förrän det förra förbrukas. Mellan processtegen finns ett mellanlager av bestämd storlek.

Syftet med Kanban är att påfyllningen av lager ska ske automatiskt utan att planering och prognoser är nödvändiga. Man kan säga att Kanban knyter samman processer som om de var sammanbundna av ett osynligt transportband.

Ett enkelt Kanbansystem består av en tom transportlåda av standardiserad storlek.

Lådan sänds tillbaka till leverantören när den är tom. Fastsatt med lådan är en instruktion som talar om hur den skall återfyllas. Denna enkla form av Kanban kallas också två-binge system.

Kanban är en viktig del i Lean och WCM

KANBAN MED CallButton och Colligo

Ett företag som har ett flöde som är väl lämpat till KANBAN -styrning men som tycker att skicka kort tar för lång tid och buffertytorna är så små att de inte tillåter

så stor materialmängd per artikelnummer som det går åt för att täcka in

även förbrukningen under den tid det tar att transportera signalkorten -

kan då installera en knapp över varje KANBAN –artikel.

När montören

ser att det är dags att trycka på beställningsknappen gör han detta.

Texten ”material beställt” dyker exempelvis upp i det lilla fönstret och på truckarna

visas texten att det finns ett transportuppdrag, att hämta en viss produkt på ett ställe och lossa denna hos just denna montör.

Den truckförare som tagit HAND OM uppdraget trycker på en knapp

och statusen ändras i fönstren hos såväl truckförarna som hos den

som beställt påfyllningen.

Eftersom även detta system normalt arbetar inom samma nätverk som företagets övriga verksamhet är metoden inte bunden till den egna inre miljön.

Det finns funktioner som kan generera till exempel fördefinierade E-postmeddelande som kan nå ut till andra företag och man kan då fundera över att ersätta även KANBAN –faxen mot utomstående leverantörer.

■ Underhåll av KANBAN -systemet

När verkligheten förändras i kortstyrda KANBAN -system måste man dra in och lägga till kort och ändra deras innehåll. I elektroniska system som detta

gör man parameterändringar direkt i en vanlig dator. Statistik kan också samlas i en databas för analys i efterhand. Med andra ord ERP-systemets analysmöjligheter samtidigt med kortsystemets enkelhet.

Statistiken ger helt enkelt stöd för att underhålla rätt antal aktiva kort.

Lean Production - Våga utmana dina processer

Hur väl utnyttjar ni era resurser? Det finns en stor förbättringspotential i svensk industri!

Vid en övergång från traditionell massproduktion med många mellanlager till Lean produktion med strävan efter att ha ett kontinuerligt flöde av varor och tjänster, som exakt motsvarar kundernas aktuella behov, är en tumregel att produktiviteten i hela systemet kan fördubblas samtidigt som genomloppstiden i produktionen och lagernivån kan minskas med upp till 90%. För att uppnå detta måste du våga utmana dina processer, både fysiskt och mentalt. (Ur Utmana dina processer! IVF 2004)

Lean är framför allt en ledningsfilosofi, eller ett affärskoncept om man så vill, som innehåller en rad principer och metoder. Filosofin, principerna och metoderna i kombination ger ett mycket kraftfullt systematisk förbättringsarbete där allas engagemang och delaktighet är en förutsättning.

Lean är ett sätt att göra mer med mindre resurser, skapa en flexiblare verksamhet som klarar större variationer med korta ledtider där kunden, så väl intern som extern är i fokus.

Lean tanke och arbetssätt är inte ett rationaliserings verktyg. Det är inte ett "event drivet" koncept med medarbetarna som aktörer. Det är inte en övning i att eliminera slöseri.

Här ingår inte att använda osthyveln för att urskillningslöst minska resursåtgången för att skapa framgångsrika tillväxtföretag.

Lean tanke och arbetssätt omfattar en ledningsfilosofi med långsiktigt tänkande, men omedelbart och systematiskt agerande i sitt förbättringsarbete.

En viktig hörnsten ligger i synen på medarbetarna och deras roll som de främsta verksamhetsutvecklarna.

Tillväxt genom tillit - ömsesidigt förtroende.

I en Lean verksamhet oroar sig inte medarbetarna för att ständiga förbättringar skall innebära att man förlorar jobbet. Verksamhetens ökade konkurrenskraft innebär att nya, tidigare oanade, möjligheter skapas. Frigjorda resurser inom ett område sätts in inom andra, som t.ex.:

- befordras till uppdrag i förbättringsteam

- områden där arbetsutjämnande resurser behövs,

- minskning av övertidsuttag i verksamheten,

- underlättande av säsongsvariationer i efterfrågan,

- övertar arbetsuppgifter som hittills utförts av någon underleverantör,

- övertar uppgifter som varit out-sourcade,

- hantera ökad efterfrågan vilket tidigare skulle ha inneburit nyanställningar,

- hantera helt nya uppgifter som innebär ökat värde för kunden, och därmed nya intäktsströmmar

- m.m.

Det är frågan om ett långsiktigt arbete där frigjorda resurser återinvesteras.

Policyn är att uppsägningar bara är aktuella under de mest extrema omständigheterna och som en sista utväg och då under stor öppenhet.

Det är därför viktigt att implementeringen av Lean tanke och arbetssätt föregås av en väl genomförd gap-analys ur vilken det redan bör framgå om verksamhetens resurser anses vara över- eller underdimensionerade.

En eventuell övertalighet bland medarbetarna och en plan för hur den kommer att kommuniceras och hanteras får inte sammanblandas med övergången till Lean tanke och arbetssätt.

Konceptet Lean är en affärsstrategi som bör praktiseras inom alla delar av organisationen. Det används inom så vitt skilda områden som tillverkning, administration, vårdsektorn och tjänste- och serviceverksamheter.

Resultaten är slående. Från det första steget som endast omfattar en mindre del av verksamheten, och för varje steg därefter.

För fullt utnyttjande av de konkurrensfördelar som finns i Lean-konceptet behöver alla delar i den egna verksamheten (både huvudprocesser och stödprocesser) och de inblandade företagen längs värdeflödena från råvaror till produkter i slutanvändarnashänder (Lean leverantörskedja) samverka enligt Lean-principer.

När en verksamhet har tagit sina första steg för att anamma Lean-konceptet genom att arbeta med de interna flödena, brukar det bli tydligt, att det finns en värld utanför det egna företagets portar, som inte riktigt går i samma takt.

Det är då dags att ta steget ut i leverantörskedjan för att se hur den egna verksamheten och kunder/leverantörer kan samordnas efter samma principer som de interna flödena.

Det finns igen genväg till att bli en Lean verksamhet. Lean-verktygen i sig skapar inte hållbara resultat. Med lyhördhet och öppenhet för de principer Lean tanke och arbetssätt innebär och med modet att våga låta medarbetarna pröva sig fram med de metoder som Lean erbjuder får man möjligheten att få resultaten att följa de nyvunna insikterna. Lean handlar i mångt och mycket om systematiserat sunt förnuft.

Summering för att komma igång:- Skaffa kunskap om Lean-konceptet

- Lean måste genomföras och drivas av ledning och medarbetare tillsammans

- Lean är inte en övning i att eliminera slöseri; poängen är att skapa mer värde för kunden.

- Inför inte Lean snabbare än ni klarar av att öka er kunskap

- Hantera inte fler värdeflöden än ni har resurser för

- Utse värdeflödesansvarig med uppgift att förbättra och bibehålla processen

- Börja med några få processer, som ni vet är lätta att förbättra (driftiga ledare)

- Säkerställ att ledning och medarbetare förstår nuläget.

- När ni lärt känna metoden, välj processer som potentiellt skapar ännu mer värde för kunden och/eller som kan innebära stora besparingar.

- Jämställ inte aktiviteter med resultat. Det har varit många verksamheters stora misstag.

- Jobba systematiskt och kontinuerligt med förbättringar

- Gör regelbundna utvärderingar av framstegen

- Skapa en organisation som stödjer principerna och värdeflödet

Värdeskapande är ett centralt tema för en Lean verksamhet. Dess uppgift är att skapa värde för kunden, men även för övriga intressenter så som ägare, medarbetare men också församhället genom ökad lönsamhet och tillväxt.

Mycket av det arbete som utförs tillför inte något egentligt värde utan görs för att kompensera brister i det system vi verkar inom. En mycket central Lean-princip är att dela upp tid och resurser i en värdeskapande och en icke värdeskapande del (slöseri).

Traditionellt ligger fokus på att försöka optimera den värdeskapande delen för respektive arbetsmoment. Lean har istället angreppssättet att utgå från verksamhetens kompletta värdeflöde "från dörr till dörr". Fördelarna med detta angreppssätt har visat sig ge enorma hävarmseffekter för värdeskapandet.

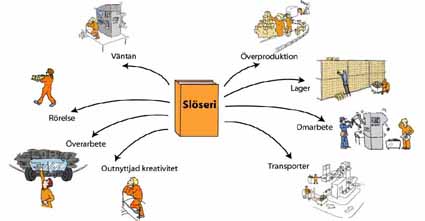

För att förstå orsak och sätta in rätt motåtgärder delas slöseri upp i sju olika kategorier;

- Omarbetning (misstag gjorda i tidigare arbetsmoment)

- Överproduktion (Göra mer eller snabbare än vad som krävs)

- Förflyttning (Onödig förflyttning av människor)

- Material förflyttning (Onödig förflyttning av material/dokument)

- Väntan (väntan på åtgärd eller information)

- Lager eller förråd/arkiv (underutnyttjat utrymme)

- Bearbetning i onödan (mer än vad kunden är beredd att betala för)

Underutnyttjad kunskap och kreativitet hos medarbetarna - ses som en åttonde form

av slöseri.

MES, Manufacturing Execution System betyder olika saker för olika personer.

Om du redan har automatiserade produktionslinjer och strömlinjeformade produktionsprocesser vad kan du göra mer för att öka produktiviteten och skära kostnader?

MES programvaror har använts för att korta cykeltider i tillverkningen och skapat signifikanta minskningar av åmaterial/förbrukning i produktionen, hjälpa till att nå affärsmål och underhålla eller öka konkurrensfördelar.

Finans, material, planering och logistik funktioner har under lång tid datorstödda

applikationer för att öka noggrannheten och tidseffektivisera sitt arbete. MES ger samma fördelar för roduktionsprocessen. MES fokuserar på fabriksaktiviteterna och ger den realtids information som behövs för att reagera på uppkomna händelser, samt kombinerar vad som verkligen händer med vad som borde hända för att möta målen.

Datat är användbart för arbetsledare, operatörer, produktionsledning och många andra inom organisationen för att möta globala mål så väl som lokala mål. Tillverkning mäts i termer av leverans, kvalitet, pris och genomloppstider.

Andra krav kan vara från externa föreskrifter som kvalitets eller kundkrav.

MES är bryggan mellan affärs/MPS systemet och vad som verkligen händer i produktionen. Programvara kan samla data direkt från tillverkningsmaskiner och operatörer och ger realtids återkoppling tillbaka till operatörerna, arbetsledare och produktionsledning.

Vidden av funktioner kan starta från produktionsplanering till att täcka alla områden inom produktionen så som spåra förbrukning av råmaterial/förbrukningmaterial, kontrollera maskinstatus, påminna om kvalitetskontroller, skriva etiketter, och retunera verklig produktionsprestanda.

Informationen kan delas mellan alla som behöver den för att:

• Minska produktionscykeltiderna

• Minska tiden för datainskrift

• Frigöra produktionstid

• Minska ledtider

Och för att:

• Förbättra produktionskvaliteten

• Eliminera onödigt pappersarbete

• Ge automatiska rapporter, dokument och batch rapporter.

Otroligt nog sker även idag en stor del av dagens produktionsrapportering via pappersrapporter som fylls i av operatörer.

Datat är inte i realtid utan ofta alltför sent och och många gånger felaktigt, informationen är antingen otillräckligt eller ogreppbart och svårt att ta till sig samt vanligtvis baserat på en annan avdelnings perspektiv på vad som är viktigt.System som hjälper alla i produktionen att utföra det som har planerats har kallats Manufacturing Execution Systems (MES). De varierar i omfång men kärnan är att göra produktionsdatat tillgängligt i realtid för alla som behöver.

Sammanfogat företag

Beroende på applikation så kan MES-system ge signifikanta fördelar för olika produktionsavdelningar.

En av de viktigaste aspekterna på system är att sammanfoga företaget och låta olika avdelningar, som tidigare inte kunnat dela data, nu se varandras information.

Produktion/ Produktionsteknik

• Övervaka produktionseffektivitet, stopptider, kassation, OEE.

• Identifiera och undersöka problemområden inför förbättringar

• Automatisk produktion av etiketter som kan även direktmatas till lagersystemet

• Specifikationsändringar görs direkt i SFOL, detta säkerställer att produktionen arbetar med korrekta specifikationer.

• Vid uppstart kan verkligt data från provserier analyseras.

• Historiskt data för att stödja förbättringsarbete.

Kvalitet

• Säkerställa att tillverkningen följer kontrollplanerna.

• Uppföljning av att kontroller verkligen blir utförda.

• Kvalitetsproblem ger larm som kan eskaleras.

• Automatisk utskrift av certifikat.

• Spårbarhet till stöd för undersökningar och klagomål.

Produktionsplanering

• Bättre planering då man vet det verkliga läget för en produktionsbatch.

• Har möjlighet att ändra planen då man är säker på var man är just nu.

Underhåll

• Noggrann spårning av verktygsanvändning och verktygs historik underlättar för

underhållsplaneringen.

• Statistisk analys av nyckelegenskaper för att undersöka verktygsslitage ger en bättre möjlighet att planera underhåll.

Produktionsövervakning

Med MES-system är det lätt att samla produktionsdata från olika delar av produktionsprocessen.

Bäst är det att samla data genom att ansluta direkt till fabrikens utrustningar (t ex maskiner via PLC).

Detta betyder att data samlas utan att någon operatör behöver skriva in eller aktivera datainskrift,

datat samlas därför vid rätt tidpunkt och är korrekt. Information som samlas kan vara:

• Antal tillverkade detaljer (räknare)

• Kassation

• Stopptider och orsaker (stopp koder)

• Processdata (hastigheter, temperaturer….)

Ibland behöver data trots allt samlas manuellt men nu kan operatörerna fylla I detta via användarvänliga skärmmenyer i stället för att fylla i information på papper. Mängden data som skall fyllas i är oftast reducerad då systemet vet vem man är, skift, batch, maskin, detalj osv. Operatörerna behöver endast fylla i relevant data.

När datat finns i databasen är det direkt tillgängligt för analys och rapportering. Standard rapporter så som produktivitetseffektivitet, OEE, stopptidsanalys finns tillgängliga via en knapptryckning, detta ger mycket stora tidsbesparingar för dem som normalt skapar dessa rapporter.

Stopptidsanalys

Vid högvolymsproduktion är all oplanerad stopptid ett stort problem. Problemet för många företag är att de endast har en diffus uppfattning om stopptiderna då dessa loggas manuellt.

Större händelser loggas, men de mindre missas oftast eller loggas felaktigt. Förutom detta är analys av datat svårt och då speciellt orsakerna till stoppen och att spåra möjliga förbättringar.

Systemen kan samla information om maskinstillestånd antingen manuellt eller via koppling till PLC. Direkt när datat kommer till databasen kan man lätt skapa stopptidsanalyser och skapa diagram per maskin, skift, orsak, produkt osv.

Man kan se stopptidstrender över tiden för att bekräfta förbättringsarbete. Man kan slå samman rapporter över tidsperioder t ex skift, dag, vecka, månad.

Kassation

Kassation är alltid ett problem, det är inte bara slöseri med råmaterial utan även förlust av produktionskapacitet. Vid högvolymsproduktion är detta kritiskt och mätes alltid. Kassationen är oftast känd på makronivå, t ex UT-IN, men var kassationen uppstår och varför är alltid svårare att veta.

Det finns olika angreppssätt att tackla kassation, självklart kan man logga detta manuellt var och när det uppstår (t ex var en produkt kasseras), men vid höghastighetsliner kan det även beräknas genom att mäta IN och UT vid varje steg i processen, eller från utrustningar som utför automatiska kontroller och tester.

I MES-system kan man göra kassationsrapporter automatiskt per skift, dag, månad.

Kassation kan även analyseras per maskin, orsak, skift, produkt för att ringa in problemområden. Kassation kan studeras över tiden för att se effekten av förbättringar. Systemenkan logga kassation i realtid. Om kassationen överstiger ett visst

gränsvärde kan larm aktiveras för att kunna sätta in en åtgärd direkt.

Overall Equipment Effectiveness (OEE-värde; TAK-värde)

OEE rapporter används i en allt större utsträckning av företag för att övervaka produktionseffektiviteten. OEE omfattar stopptid, kassation produktionshastighet och kvalitet. MES-system kan logga all nödvändig data automatiskt direkt vid källan och generera OEE rapporter. Ingen tidsödande sammanställning av data med komplexa beräkningar krävs.

Kvalitetsledningssystem.

Man kan genom att definiera alla kvalitetskontroller t ex var, när och hur en kontroll skall utföras.

Det går att:

• Ange produktspecifikationer

• Ange kontrollerna: vad skall mätas, hur många prov, frekvens osv.

• Kontroller kan innehålla både variabler och attribut (defekter)

• Ansluta till handhållna mätverktyg så att data går automatiskt till datainskriftsfönstret.

• Ansluta automatiska/datoriserade mätutrustningar som genererar mätdata i ett mer

komplext format t ex koordinatmätmaskiner.

• Det finns många rapporter som visar hur kvalitetsplanen möts, t ex har kontroller

utförts, antal utanför tolerans/styrgräns, kvittering av larm, osv

Certifikat

Med hjälp av alla sparade kontroller kan programvaran automatiskt skapa certifikat som visar kontrolldata, duglighet, osv.

Kundrevisioner

Många företag har specifika krav från sina kunder och med detta revisioner. Revisioner som typiskt skall bevisa att man lever upp till kvalitetssystemet, och oftast letar man efter bevis att kontroller verkligen har utförts enligt kraven.

Att ställa samman och presentera denna information kan vara mycket tidsödande. Trovärdigheten i datat kan även ifrågasättas. Med MES-system sparas all information så som operatör, datum, tid, osv automatiskt. Om det har varit ett problem kan all historisk data återkallas för att visa kunden att kontrollen verkligen har genomförts.

SPS

Operatörerna har möjlighet att övervaka processen i realtid. Systemen varnar för processförändringar när dessa sker.

Om en process är utanför tolerans eller styrgräns ges en varning för att undvika kostsamma dåliga körningar.

Det finns möjlighet att automatiskt styra larm till bildskärm, skrivare, personsökare, e-post, SMS eller andra fördefinierade enheter.

6 Sigma och Processförbättringar

PDSA-Cykeln (Plan-Do-Study-Act) kräver data. Systemet lagrar det data som behövs, inte bara kvalitetsdata utan även material, process, produktionsdata. Datat finns direkt tillgängligt för analys, rapporter och utdrag för färbättringsgrupperna.

Labkontroller

Ofta har labkontroller behandlats separat men med MES behövs inte detta då dessa kontroller lätt kan sparas i databasen. Man kan ansluta direkt till komplexa mätutrustningar på samma sätt som i produktionen. Maskinoperatörerna kan bli larmade om labtester visar problem knutna till sin maskin

Spårbarhet och batchuppföljning

Spårbarhet

All information systemet loggas i en relationsdatabas. Alla händelser t ex förbrukning av råmaterial, kvalitetskontroll, maskinstopp, slutförd produkt loggas löpande mot en order/batch.

Olika industrier har olika krav på spårbarhet, oftast är det lagkrav med säkerhetsbakgrund som driver detta. För flygindustrin behövs t ex en ”bygg bok” som loggar alla händelser som behövs för att tillverka en detalj. Inom livsmedel och läkemedel loggas allt för att kunna få fram produktdata om det skulle bli nödvändigt. Spårbarhet är användbart för alla företag som behöver undersöka kundklagomål, att gå tillbaka i i processen för att se vad som hände när detaljen tillverkades.

Operatörsunderhåll

Operatörens löpande insatser för underhåll är väsentliga för maskinens livslängd, ekonomi och produktionskvalitet och inte minst för operatörens egen del de skapar en bättre arbetsplats. Målen med operatörsunderhåll är att komma till rätta med diverse småstörningar, förbättra kvalitén, öka operatörens förståelse och kompetens samt att öka leveranssäkerheten. Operatören kommer att veta vad som är ”normalt/onormalt”.

Ett väl fungerande operatörsunderhåll tar tid att genomföra men kommer i gengäld att ge företaget en avsevärd potential genom att samtliga operatörer arbetar mot samma mål. Resultatet kommer inte att låta vänta på sig. Operatörer med rätt kompetens kommer att bidra med ökad effektivitet, större motivation och lägre kostnader då den grundläggande filosofin är att:

”operatören skall äga/vara VD för sin arbetsplats”.

För att Operatörsunderhållet skall fungera är det lämpligt att dela upp terminalen i ansvarsområden. Rotation mellan och inom ansvarsområdena kan ske, men skall planeras så noggrant att man hinner lära sig maskinerna grundligt inom ett område innan det är dags att byta ansvarsområde.

Man brukar tala om utbildning i flera trappsteg :

1. Grundläggande rengöring av maskiner.

2. Effektivisering av rengöring.

3. Kontroll av utrustning och processparametrar.

4. Utveckling av förebyggande underhåll.

5. Inställning av utrustningen.

6. Självständigt Operatörsunderhåll.

PGSA-cykeln/hjulet (PDSA el. PDCA på eng.) - står för Plan (planera), Do (Genomföra), Check (Kontrollera/studera) och Act

(Agera). Det är en enkel och populär metod som ursprungligen togs fram för

att analysera och utveckla processer, men som har kommit att tillämpas inom många andra områden. Ett annat namn är PLM-snurran, ProblemLösningsMetoden.

Innehållet i de fyra faserna kan beskrivas på följande sätt:

– Plan. Ställa upp mål för de förändringar som ska genomföras och bestämma metod för själva genomförandet. Utforma och designa lämpliga processförändringar. I ”planera” fasen planeras en pilottest, jämförelse, experiment av en idé som vi har en teori kring hur den skulle kunna utgöra en förbättring

– Do. Implementera de förändringar som föreslås i föregående fas. Inför även mätningar av resultatet och genomför eventuella utbildningar.

– Check. Utvärdera mätningarna och implementeringsarbetet och analysera resultatet. Rapportera eventuellt till aktuella beslutsfattare.

– Act. Besluta om nya förändringar, som sedan övergår i plan-fasen.

Cykeln ger svar på frågan om en förändring är en förbättring. Cykeln startar med att specificera den idé som skall testas samt bestämma vilka data som hjälper oss att förstå idéns funktionalitet och hur dessa kan fångas. Detta är grunden för lärandet. Planera inkluderar även att bestämma vem-var-när-hur pilottesten skall ske (tids- & aktivitetsplan). Pilottesten är att testa en förbättringsidé i liten skala. Genomför pilottestet enligt plan. Dokumentera (samla data) vad som händer när pilottestet fortgår. Identifiera och dokumentera saker som inte går som planerat. Studera och jämför data mot jämförelsen, experimentet eller idén. Bekräftar data hypotesen, gick det som tänkt, ökar kunskap och säkerhet i att förändringen är en förbättring. Om data inte bekräftar hypotesen, analysera varför med utgångspunkt i det som beskrivits i ”planeringsfasen”. Baserat på den kunskap från ”studera/analysera fasen”, bestäms nu hur idén skall utvecklas vidare.

Exempelvis:

1. Överge idén om pilottestet visade att denna förändringsidé inte hade någon förbättringspotential.

2. Börja att introducera idén i daglig praxis, på bred front: Idén visade på en förbättring.

3. Testa den i större skala, ytterligare ett varv i PDSA-cykeln.

Operativt checklista:

Plan – PLANERA

| PLANERA Identifiera problemet (Vad?) |

|

| PLANERA Analysera problemet (Varför?) |

|

Do – GENOMFÖR (Testa)

| GENOMFÖR Utveckla en lösning |

|

| GENOMFÖR Implementera lösningen |

|

Study/Check – STUDERA (Analysera)

| STUDERA Utvärdera resultatet |

|

| Har målet uppnåtts? |

|

Act – AGERA (Implementera)

| AGERA Implementera lösningen i full skala |

|

--------------------------------------------------------------------------------------------------

Nolans modell

Metoden har utvecklats vid The Institute for Health Care Improvment (IHI) i Boston av Tom Noland, statistiker och Donald Berwik, läkare.

Bygger på tre frågor

1. Vad vill vi uppnå?

2. Hur vet vi att en förändring är en förbättring?

3. Vilka förändringar kan vi göra som resulterar i förbättringar?

Dessa frågor fokuserar hela förbättringsarbetet. När de tre första frågorna besvaras startar ett antal parallella pilottester (PDSA-cyklar) av de förändringsidéer som tillsammans skall ta organisationen/verksamheten mot målet. Förbättringsarbetena grupperas runt de processer och arbetsflöden som är värdeskapande för patienterna/kunderna ex runt olika typer av patientflöden och vårdkedjor.

Vad vill vi uppnå?

Det är nödvändigt att tänka igenom och formulera, syfte och mål för förbättringsarbetet. Det skall tydligt framgå varför det ät viktigt att förbättra just detta och för vilka förbättringarna görs samt vilka positiva effekter som väntas. Syftet anger riktningen och motivet för förbättringsarbetet.

Målen skall vara patientfokuserade, mätbara kriterier som indikerar när syftet är uppnått. I ett dynamiskt och framåtriktat förbättringsarbete bör man undvika att formulera syften och mål som är direkt uppnåeliga inom ramen för dagens system och arbetssätt. Formulera istället syftet utifrån vad vi vill åstadkomma, utan att låta ambitionerna begränsas av vad som är möjligt i dagens system.

Hur vet vi att en förändring är en förbättring?

Alla förbättringar innebär förändringar, men alla förändringar är inte förbättringar. Det är omöjligt att driva systematiskt förbättringsarbete om vi inte kontinuerligt mäter vilka resultat vi uppnår. Det handlar om att identifiera mätetal som relaterar till det syfte som beskrivits. Mätetalen skall ge en indikation på att de sammantagna effekterna av alla förbättringar som görs, leder mot de mål som formulerats.

Man kan också fundera över mått som har till primär uppgift att signalera om försämringar sker i processen/systemet så kallade balanserade mått.

Grafisk presentation av data.

För att förstå om förbättringsarbetet leder dit man önskar krävs att verksamheten/organisationen har data som beskriver nuläget. Dessa följs sedan med kontinuerliga mätningar. Det är viktigt att data redovisas över tid så effekter av genomförda förändringar blir lätta att upptäcka. Tydligt angivna målvärden ökar ytterligare redovisningens värde.

Verktyg kan vara: Släktskapsdiagram, Flödesdiagram, Träddiagram, Fiskbensdiagram, Histogram, Jämförande diagram enligt de analys- & styrmetoder som används i verksamheten.

Vilka förändringar kan vi göra som kan resultera i förbättringar?

Denna tredje fråga handlar om att identifiera de olika idéer som tillsammans leder till det mål som definierats i syftet. Idéer som testas är av olika ursprung. Oftast härstammar de från tankar som människor i systemet/processen har funderat på en längre tid men inte getts tillfälle att testa i verkligheten, annan professionell utvecklad kunskap, dvs. kunskaper om hur vården borde bedrivas men där vi inte agerar i enlighet med forskningsrönen, beprövad praxis, dvs. att någon annan lyckats åstadkomma förbättrade resultat.

Performance Management (Resultatstyrning)

PM är en strategisk ledningsapproach för att övervaka hur ett företag presterar. Den beskriver metodologierna, mätetalen, processer, systemen och programvaran som används för att övervaka och styra affärsprestation i ett företag. Business Performance Management, och Strategic Performance Management, och Enterprise Performance Management och Corporate Performance Management är alla varianter på denna terminologi.

Fördelarna med resultatstyrningDe huvudsakliga fördelar med PM är:

- PM hjälper till att konsekvent maximera värdeskapandet.

- PM hjälper till att öka företagets transparens.

- PM gör kommunikationen med investerare, analytiker och nyckelpersoner lättare.

- PM förbättrar den interna kommunikationen om strategin.

- PM underlättar förbättringen av beslutsfattandet.

- PM hjälper till att balansera kortfristigt, på mellansiktsnivå och långsiktiga kompromisser.

- PM uppmuntrar till värdeskapande investeringar.

- PM förbättrar tilldelningen av resurser, strömlinjeformar planering och budgetering.

- PM hjälper till att bättre hantera ökande komplexitet och större osäkerhet och risk.

Processer och dess ledning är en del av systematiskt förbättringsarbete. Förändring och lärande hänger samman och att det viktigaste är att motivera människor att lära tillsammans och av varandra för att åstadkomma bestående förbättringar.

Processen börjar med att klargöra förväntningar, utmana ”stilleståndet” och initiera förväntningar. Därefter ligger fokus på att skapa ett lärande om systemets strukturer med fokus på mönster och sammanhang. Sedan finns utrymme för kreativitet och nyskapande, en fas som involverar problemlösning och utforskande.

I en processledning ingår handledning genom olika faser i förändringsarbetet. Början och slutet sätter ramarna för förändringsarbetet och målet anger hur man ska navigera. Slutet på en process betyder inte att det är klart - förändringsarbetet skall ständigt utvecklas och det innebär nya processer - för ökad lönsamhet, kvalitet och konkurrenskraft.

Primärt gäller det att få ett grepp om en verksamhets aktiviteter och mäta dess effektivitet från start till mål som definierade processer. Sedan handlar det om att spegla informationen i relation till hur den individuelle chefen uppfattar möjligheterna att utveckla verksamhet ooh resultat. Arbetet genomförs genom individuella regelbundna möten med ett företags (en verksamhets) ledningspersonal och berörda medarbetare i processen. Mötena protokollförs och protokollet är det arbetsmaterial som ger en kraftfull återkoppling mellan mötena.

Processutveckling och processtyrning innebär att vi tillsammans kartlägger hur processerna ser ut och ritar upp detta grafiskt, i ett flödesschema. Utifrån denna bild undersöker vi vilket behov av styrning ni har behov av, beroende på företaget/organisationsens komplexitet och kompetens. Detta resulterar i ett antal rutiner, checklistor, mallar och kopplingar till affärssystem som alla bidrar till styrning. Vi är också bra på att hjälpa er med hur man på bästa sätt kan följa upp arbetet och processerna så att ledningen får ett beslutsunderlag för mål och förbättringar.

Detta kan genomföras oberoende om man är ett tillverkande företag, tjänsteföretag eller en kommun.

(I processperspektivet identifieras de viktigaste processerna för att företaget/organisationen skall kunna uppfylla de finansiella målen och kund/verksamhets-målen.

Målen och måtten i detta perspektiv formuleras oftast efter att mål och mått upprättats i det finansiella perspektivet och kundperspektivet med endast de processer som är nödvändiga för att uppfylla finans- och kundmålen.

Enligt Kaplan & Norton är de traditionella mätsystemen alltför inriktade på kontroll och förbättring av ansvarenheter. De ser dock att det blir allt vanligare att företag utför mätningar för processer som även sträcker sig över avdelningsgränserna.

Kaplan & Norton anser att mätningarna för de viktigaste processerna skall inbegripa mer av icke- finansiella mått än vad som varit vanligt tidigare. Mått i processperspektivet kan vara kvalitet, ledtid och nya produktlanseringar etc)..

QUL, Qvalitet-Utveckling-Ledarskap, är ett ledningsinstrument som ger möjlighet att skapa överblick över en organisations hela verksamhet. Instrumentet avläser i vilken utsträckning verksamheten fokuserar på dem man är till för.

Ledningsinstrumentet QUL är ett verktyg för kundorienterad verksamhetsutveckling. Med dess hjälp kan en organisation utveckla sin verksamhet på ett sätt som stimulerar till systematiskt förbättringsarbete fokuserat på kunder, medarbetare och verksamhetens processer.

Verksamhetsutveckling med hjälp av QUL sker i fyra steg.

1. Förberedelse

2. Verksamhetsbeskrivning

3. Utvärdering

4. Ständiga förbättringar

Alla fyra stegen kan genomföras av medarbetare inom organisationen. Utvärderingsmomentet kan även ske med hjälp av externa examinatorer

Som ett första steg bör en översikt över verksamheten arbetas fram. Syftet är att sammanställa verksamhetens grundförutsättningar och skapa en gemensam bild av sin verksamhet.

QUL utgår ifrån tanken att det är först när vi blir medvetna om HUR vi gör saker, som vi kan förbättra vad vi gör. För att bli medvetna om hur vi gör måste vi också kunna beskriva hur verksamheten bedrivs.

När man har gjort en verksamhetsbeskrivning enligt QUL:s kriterier utvärderas den. Denna utvärdering kan göras internt eller av externa examinatorer. Återföringsrapporten ger en bild av på vilken kvalitetsnivå verksamheten befinner sig och var utvecklingsmöjligheterna finns. Rapporten blir därmed en utgångspunkt och ett underlag för strukturering och planering av förbättringsarbetet.

För att förbättringsarbetet som bygger på återföringsrapporten ska ge resultat krävs ett systematiskt och tålmodigt arbete. Tanken med QUL är nämligen att förbättringsarbetet ska bli/vara en naturlig del av organisationens strategiska planering. Förbättringsarbetet måste också stödjas, ledas och följas upp av högsta ledningen. I förbättringsarbetet bör så många som möjligt av medarbetarna engageras eftersom det endast är genom allas engagemang som en verksamhet kan utvecklas, förbättras och effektiviseras.

Sex Sigma (eller på engelska Six Sigma) är en av flera metodiker för förbättringsprojekt.

Några egenskaper som utmärker Sex Sígma är.

- En tydlig organisation

- En omfattande verktygslåda inklusive mer avancerade statistiska metoder.

- Offensivt arbete med att mäta, styra och minska variation.

- Starkt fokus på ledarskap och resultat

Jämfört med Lean production har man ett lägre fokus på logistik och flöden.

Flera av verktygen i Sex Sigma är finns i bilindustrins kvalitetstandard ISO/TS16949.

Six Sigma delar mycket med managementstrategin Total Quality Management.

Jämfört med kaizen som har målet att minska slöseri inom företaget genom att eliminera moment som innebär kostnader utan att de tillför något värde, så är Sex Sigma fokuserat

på minska slöseri i företaget genom att minska processers variation.

Stora delar av Sex Sigma är en omförpackning av landvinningar in kvalitetsteknik gjorda av Joseph Juran och Edwards Deming.

Sex Sigma är förhållandevis etablerat inom den akademiska världen. Det kan ses genom att flera Tekniska högskolor håller kurser i Sex Sigma och att Sex Sigma finns som ämne för examensarbeten i samarbete med etablerade företag.

Sex Sigma, som program och filosofi för kvalitetsförbättringar i företag och organisationer, tog sin början på Motorola 1987. Sex Sigma hämtar mycket av sin inspiration från det helhetsgrepp på kvalitetsfrågor som varit förhärskande i japanska industriföretag sedan andra världskriget. Beteckningarna på förbättringsledarna i den ganska hierarkiska struktur som utmärker förbättringsprogrammet ("Black Belts", "Champions", etc.) har också sina rötter i japansk kampsport.

Namnet Sex Sigma är hämtat från matematiken, där den grekiska bokstaven σ ofta används för att beteckna spridningsmåttet standardavvikelse.

För att nå sex sigma kvalitet ska processen producera max 3,4 defekta enheter per miljon producerade enheter (DPMO), om man antar att data är normalfördelade.

Industriella processer har spridning. Förhållandet mellan processens spridning och toleransområdet för egenskapen skall egentligen vara sådant att det inte finns någon risk för att felaktiga detaljer tillverkas.